1.Çevresel hata

Makine geometrisi ölçümlerindeki en önemli hata kaynağı, ölçülen makinenin sıcaklığıdır (veya daha doğrusu sıcaklığın değişmesidir). Örneğin, makinenin tabanı çelikten yapılmışsa, sıcaklığı 1K değiştiğinde tabanın uzunluğu 11.7um artar. Makinenin kontrol edilen parçasının sıcaklığını ölçmenin ve okuma düzeltmelerinde kullanmanın çok hassas ölçümler için ne kadar önemli olduğunu gösterir.

Bu, birkaç nedenden dolayı basit bir iş değildir, ancak en önemlisi, makine çalışırken üzerinde sıcaklık gradyanlarının olmasıdır. Bu, birden fazla sıcaklık sensörüne ihtiyacınız olduğu anlamına gelir. Ayrıca ne kadar çok sensör kullanırsanız o kadar iyi doğruluk elde edilebilir. Ayrıca, makinenin ölçülen parçasının şekli, malzemenin genleşmesinin bir kısmını “emebilir”. Örneğin, parçalar farklı genişletilebilirliğe sahip malzemelerden yapılabilir. Burada belirtildiği gibi, sıcaklık doğruluğu etkiler.

Ayrıca, ölçülen ortamın kırılma katsayısını değiştirdiği için. Örneğin havadır, ancak su veya başka bir madde olabilir. Bir Edlen denklemi, hava sıcaklığının, basıncının ve nemin değişmesiyle hava kırılma katsayısının nasıl değiştiğini gösterir. Dalga boyunun değişmesinden kaynaklanan hatalar yukarıda bahsedilenlerden daha az önemlidir. Öte yandan, terk edilemezler. Bir ºK hava sıcaklığı değişikliği kabaca 1ppm hataya (yani 1um/m) neden olabilir. Dört hPa hava basıncı değişimi ve hava nemi %30’a kadar değişir.

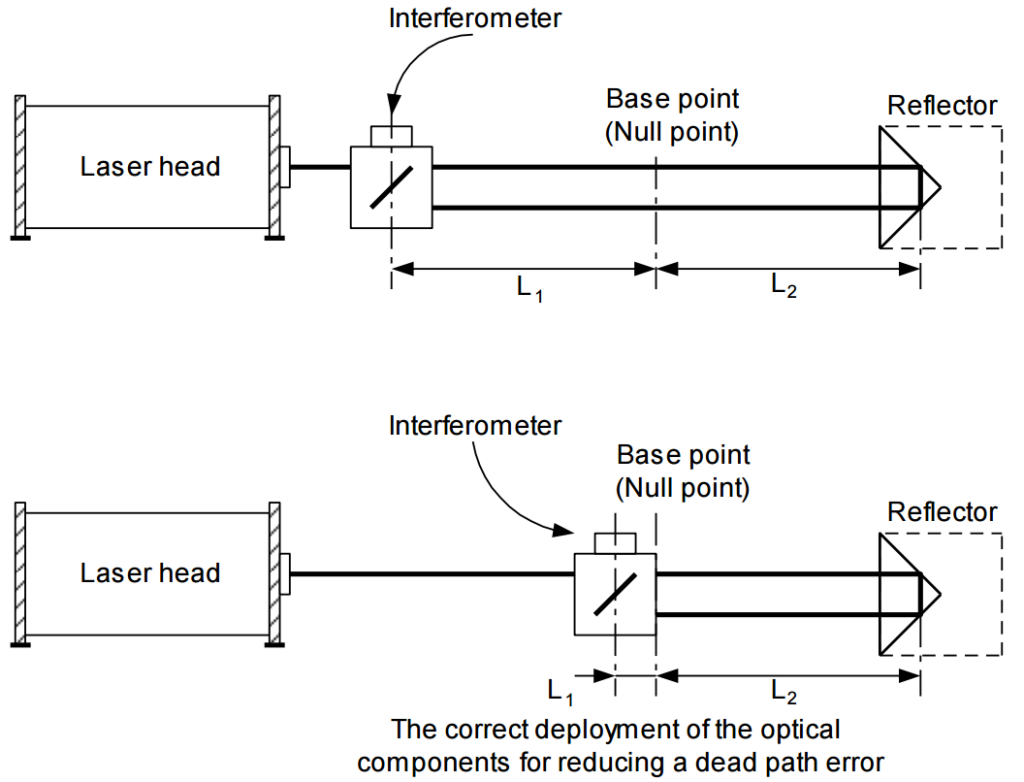

2. Ölü yol hatası

Ölü yol hatası, bir ölçüm sırasında çevresel parametrelerdeki değişiklikle ilişkili bir hatadır. Bu hata, ışık yolunun ölü yol adı verilen bir kısmı sıcaklık, basınç ve nem telafisine dahil edilmediğinde oluşur. Temel ve çevresel verileri kesinlikle dikkate alın.

Işık yolunun ölü yolu, optik interferometre ile taban arasındaki mesafedir. Biz buna veya sıfır noktası diyoruz. Aşağıdaki şekilde L1, ölçüm konumunu temsil eder.

İnterferometre ve retro-reflector konumunun değişmemesine izin verin.

Hava sıcaklığında, basıncında veya neminde bir değişiklik olduğunda, dalga boyu tüm yol uzunluğunda (L1 + L2) değişir. Yolun uzunluğu, tabanın sıcaklığı değiştiğinde de değişir. Ancak düzeltme sistemi yalnızca L2 uzunluğunda doğru dalga boyunu kullanacak ve yalnızca bu uzunluğu düzeltecektir. Düzeltme, ölü bir L1 yolunda yapılmayacaktır. Bu şekilde lazer sistemi taban noktasını “hareket ettirecektir”.

Bir ölü yol hatası ne kadar ciddi olursa, interferometre ile taban noktası arasındaki mesafe o kadar büyük olur. Bu hata, interferometrenin bir lazer kafası ile ortak bir mahfaza içinde oluşturulduğu lazer interferometrelerde özellikle önemlidir, çünkü bu durumda ölü yolu azaltmak çok zordur.

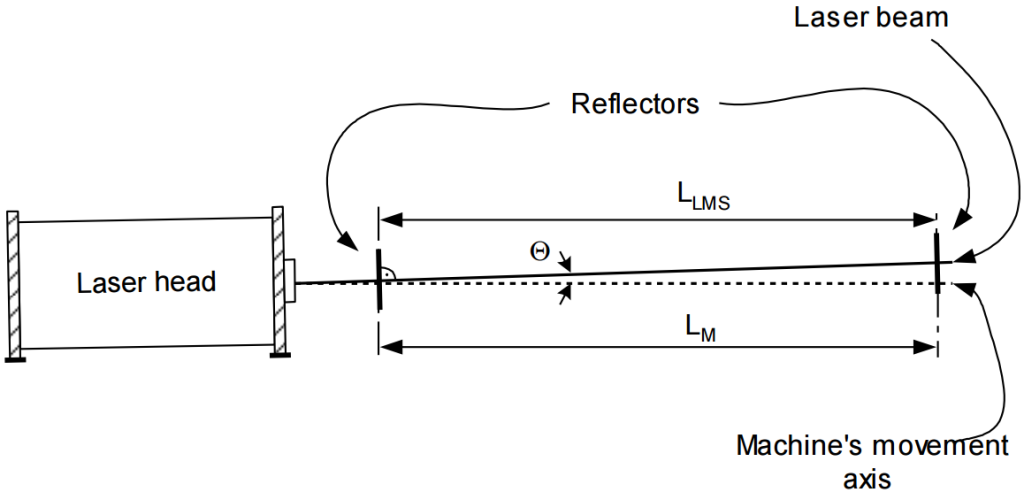

3. Kosinüs hatası

Lazer ışını bir makinenin ölçülen eksenine paralel değilse (yani optik yol uygun şekilde ayarlanmadıysa), gerçek mesafe ile ölçülen mesafe arasında bir fark oluşur. Bu yanlış hizalama hatası, bir kosinüs hatası olarak bilinir, çünkü büyüklüğü lazer ışını ile makinenin ekseni arasındaki açıya bağlıdır (aşağıdaki şekil).

Reflektör olarak düz bir ayna kullanılıyorsa, ışın ona dik olmalıdır. Makine pozisyonunu A noktasından B noktasına değiştirirse, ışın aynaya dik kalır, ancak yüzeyinde hareket eder. Lazer interferometresi tarafından ölçülen mesafe, gerçek mesafeden daha küçük olacaktır.

Yukarıdaki denklem reflektör olarak mısır küpü (corn cube)kullanıldığında da geçerlidir. Kosinüs hatasını ortadan kaldırmanın tek yöntemi, ölçümden önce yapılan uygun bir lazer ışını hizalamasıdır.

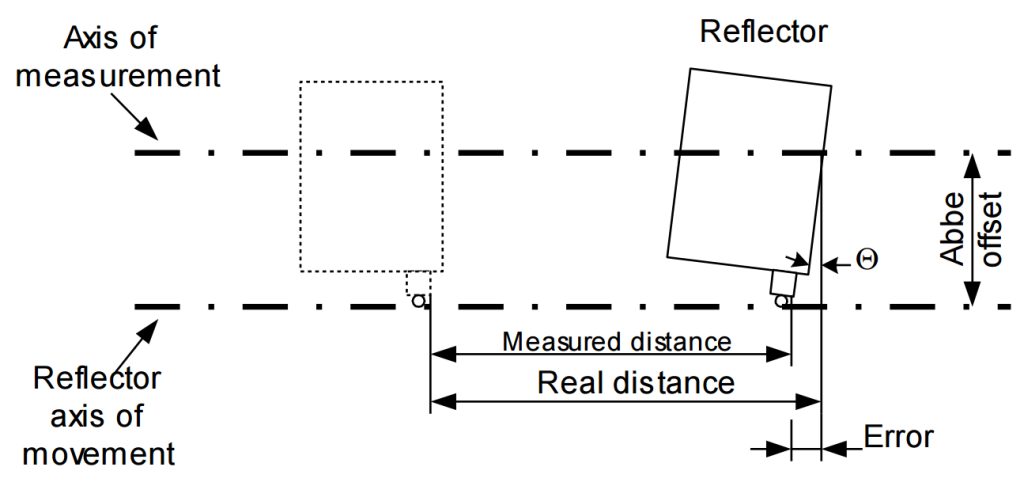

4. Abbe hatası

Abbe hatası, ölçümler sırasında ölçülen parça tam olarak düz hareket etmediğinde ve retro reflektörün eğimine neden olan açısal hareketler ortaya çıktığında meydana gelir. Reflektörün eğimi ne kadar büyükse, ölçüm ekseni ile hareket ekseni arasındaki mesafe o kadar uzun olur. Bu mesafeye Abbe ofseti denir. Yalnızca ölçüm eksenindeki hareketler önemlidir (bkz. şekil 17.6). Bir Abbe hatası, yalnızca ölçüm ekseninde retroreflektörün açısal hareketi olmadığında önlenebilir.

5. Lazer kararlığı

Daha önce bahsedildiği gibi, lazer ölçümlerinde lazer dalga boyu kararsızlığı, doğrudan interferometreden gelen okumayı değiştirir, örn. 1ppm aralığında lazerin göreli kararsızlığı, ölçülen mesafenin her 1m’sinde 1um’luk bir hataya neden olur. Bu nedenle lazer kararsızlık hatası esas olarak boşluktaki (bir kırılma katsayısının sabit olduğu) ölçümlerde ve düşük karalı bir lazer kullanıldığında (örneğin bir yarı iletken lazer) önemlidir.

Lazer ölçüm sistemlerinde genellikle kullanılan HeNe gaz lazerlerinin kararlılığı 0,02 ppm’dir, bu nedenle kararlılık hatası ihmal edilebilir.

6. Diğer hatalar

Bazı durumlarda, interferometrenin elektronik kısmından gözle görülür bir hata oluşabilir. Elektronikler esas olarak sayma için kullanıldığından, hatalar yanlış sayma (bazı darbeler sayılmaz) veya yanlış hesaplama (hesaplamalar sonlu hassasiyetle yapılır) ile ilişkilendirilebilir.

7. Özet

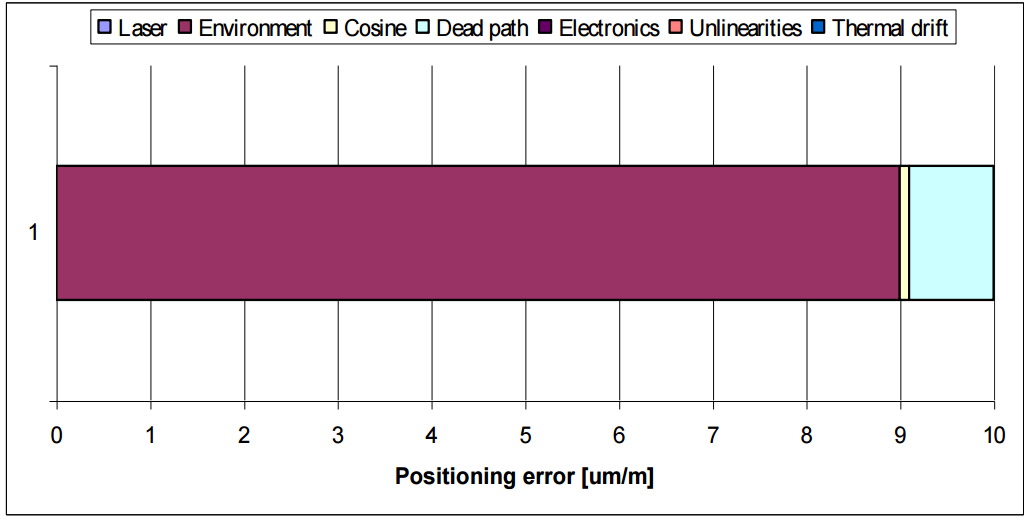

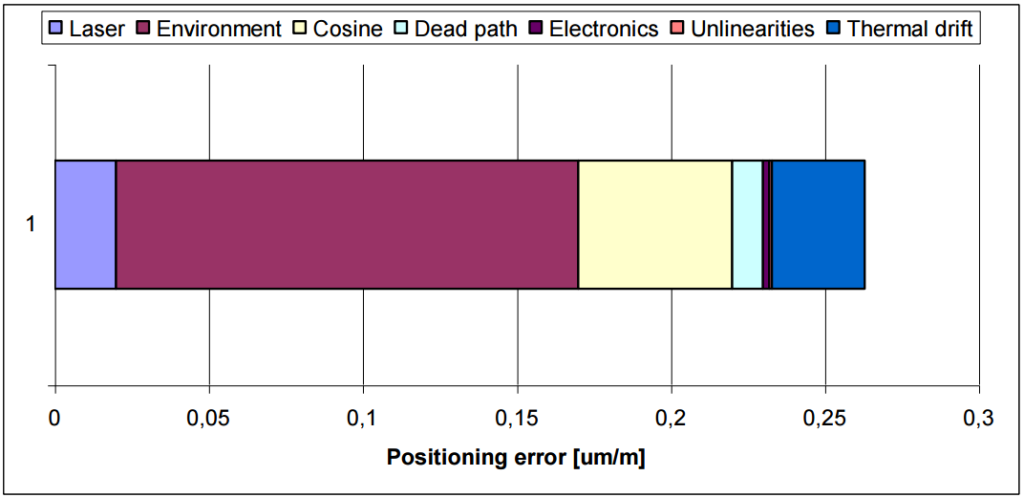

Hatalardan hangisinin bir lazer ölçümünün doğruluğunu en çok beğeneceğiniz için, 1 m olacak bir çelik makinede örnek bir hata programlaması yapmak için. Grafiklerin farklı ölçekleri.