Types d'erreurs

La source la plus importante d’erreurs dans les mesures de géométrie de la machine est la température (ou plus exactement, le changement de température) de la machine mesurée. Par exemple, si la base de la machine est en acier, la longueur de la base augmente de 11,7 um lorsque sa température change de 1K. Il montre combien il est important pour des mesures très précises de mesurer la température de la partie contrôlée de la machine et de l’utiliser dans les corrections de lecture. Ce n’est pas une tâche simple pour plusieurs raisons, mais la plus importante est que, lorsque la machine fonctionne, il y a des gradients de température dessus. Cela signifie que plus d’un capteur de température est nécessaire et que plus il y a de capteurs utilisés, meilleure est la précision. De plus, la forme de la partie mesurée de la machine peut «absorber» une partie de l’expansion du matériau ou la pièce peut être construite avec des matériaux de dilatation différente. Comme cela a été mentionné ici, la température influence la précision également car elle modifie le coefficient de réfraction du milieu dans lequel les mesures sont effectuées (il s’agit généralement d’air, mais peut être par exemple de l’eau). Une équation Edlen a été présentée, montrant comment le coefficient de réfraction de l’air change avec le changement de la température, de la pression et de l’humidité de l’air. Les erreurs provoquées par le changement de longueur d’onde sont moins importantes que celles mentionnées ci-dessus, mais elles ne peuvent être abandonnées. En gros, une erreur de 1ppm (c’est-à-dire 1um / m) est causée par: le changement de température de l’air de o 1K, le changement de pression d’air de 4hPa et le changement d’humidité de l’air de 30%.

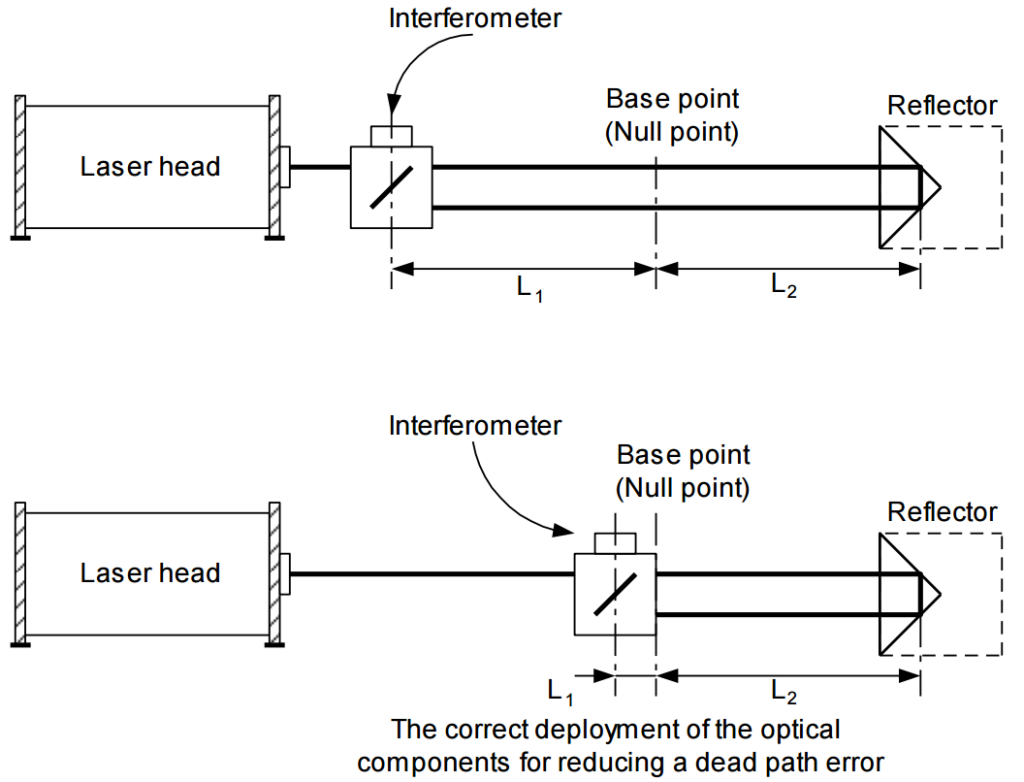

Une erreur de chemin mort est une erreur associée à la modification des paramètres environnementaux lors d’une mesure. Cette erreur se produit lorsqu’une partie du chemin lumineux (un chemin mort) n’est pas incluse dans la compensation de température (air et base), de pression et d’humidité. Le chemin mort du chemin lumineux est une distance entre l’interféromètre optique et la base (ou le point nul) de la position de mesure (L1 sur la figure ci-dessous). Laissez la position de l’interféromètre et du rétroréflecteur ne change pas. Lorsqu’il y a un changement de température, de pression ou d’humidité de l’air, la longueur d’onde change sur toute la longueur du trajet (L1 + L2). La longueur du trajet change également lorsque la température de la base change. Mais le système de correction n’utilisera la bonne longueur d’onde que sur la longueur L2 et ne corrigera que cette longueur. La correction ne sera pas effectuée sur un chemin mort L1. De cette manière, le système laser «déplacera» le point de base. Une erreur de chemin mort est d’autant plus grave que la distance entre l’interféromètre et le point de base est grande. Cette erreur est particulièrement importante dans les interféromètres laser où l’interféromètre est construit dans un boîtier commun avec une tête laser, car il est alors très difficile de réduire un chemin mort.

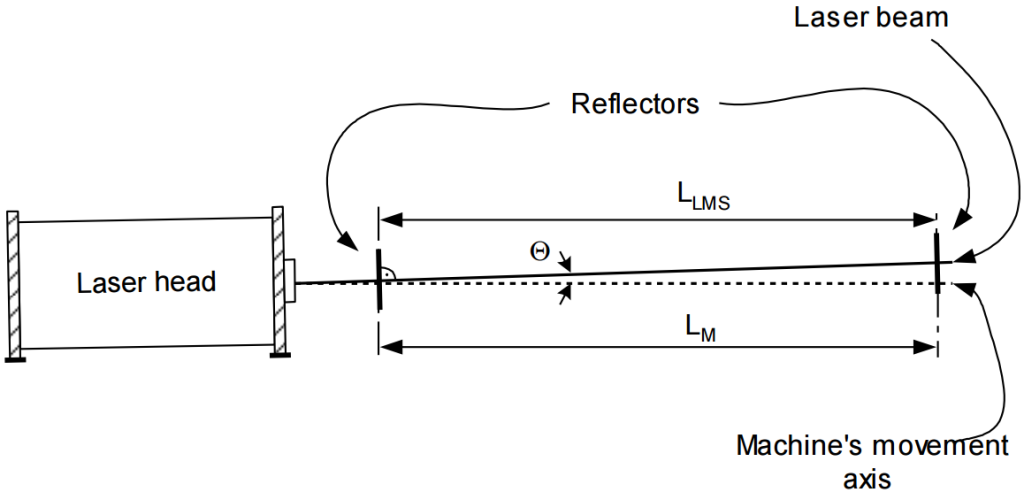

Si le faisceau laser n’est pas parallèle à un axe mesuré d’une machine (c’est-à-dire que le chemin optique n’est pas correctement ajusté), alors une différence entre la distance réelle et la distance mesurée se produit. Cette erreur de désalignement est connue sous le nom d’erreur cosinus, car sa magnitude dépend de l’angle entre le faisceau laser et l’axe de la machine (figure ci-dessous).

Si, comme réflecteur un miroir plat est utilisé, le faisceau doit lui être perpendiculaire. Si la machine change sa position du point A au point B, le faisceau reste perpendiculaire au miroir, mais se déplace sur sa surface. La distance mesurée par l’interféromètre laser sera plus petite que la distance réelle, selon

L’équation ci-dessus est valable également lorsqu’un cube de maïs est utilisé comme réflecteur. La seule méthode pour éliminer l’erreur cosinus est un alignement correct du faisceau laser effectué avant une mesure.

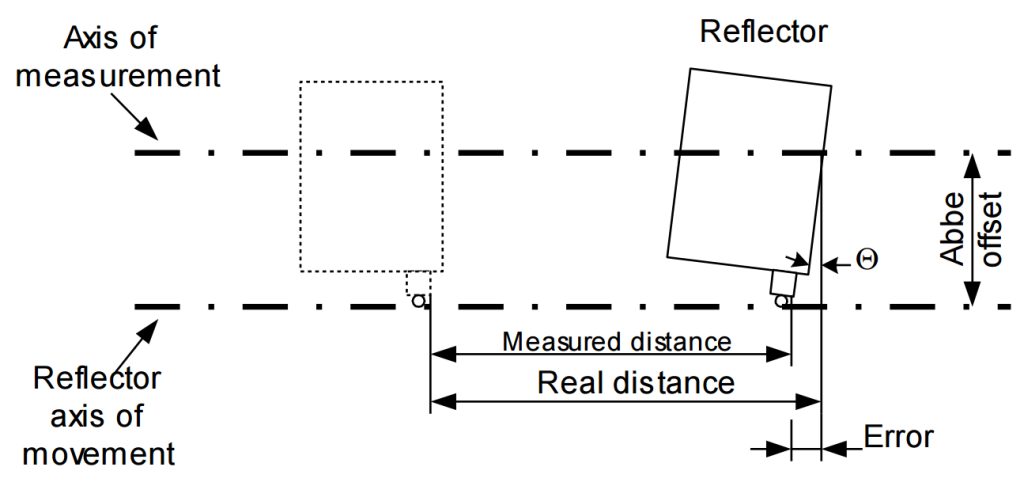

Une erreur d’Abbe se produit lorsque, lors des mesures, la pièce mesurée ne se déplace pas parfaitement rectiligne et qu’il apparaît des mouvements angulaires, qui provoquent une inclinaison du rétroréflecteur. La pente du réflecteur est d’autant plus grande que la distance entre l’axe de mesure et l’axe de mouvement est longue. Cette distance s’appelle un décalage d’Abbe. Seuls les mouvements dans l’axe de la mesure sont importants (voir fig. 17.6). Une erreur d’Abbe ne peut être évitée que lorsqu’il n’y a pas de mouvements angulaires du rétroréflecteur dans l’axe des mesures.

Comme cela a déjà été mentionné, dans les mesures laser, l’instabilité de la longueur d’onde laser change directement la lecture de l’interféromètre, par ex. une instabilité relative du laser dans la plage de 1ppm, provoque une erreur de 1um tous les 1m d’une distance mesurée. Par conséquent, l’erreur d’instabilité laser est importante principalement dans les mesures sous vide (où un coefficient de réfraction est constant) et lorsqu’un laser à faible stabilité est utilisé (par exemple un laser à semi-conducteur). La stabilité des lasers à gaz HeNe habituellement utilisés dans les systèmes de mesure laser est de 0,02 ppm, de sorte que l’erreur de stabilité peut être négligée.

Dans certaines conditions, une erreur notable peut être causée par la partie électronique de l’interféromètre. L’électronique étant principalement utilisée pour le comptage, les erreurs peuvent être associées soit à un mauvais comptage (certaines impulsions ne sont pas comptées) soit à un calcul erroné (les calculs sont faits avec une précision finie).

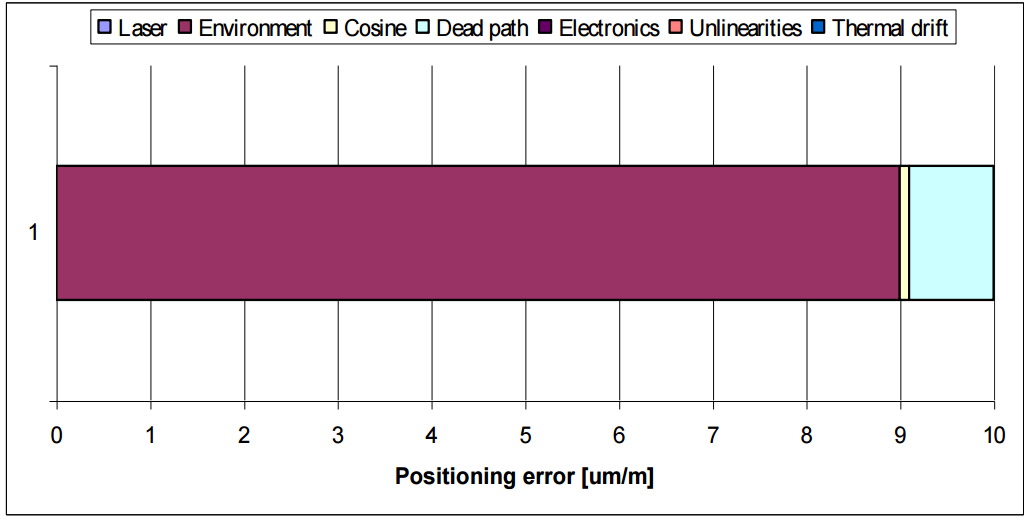

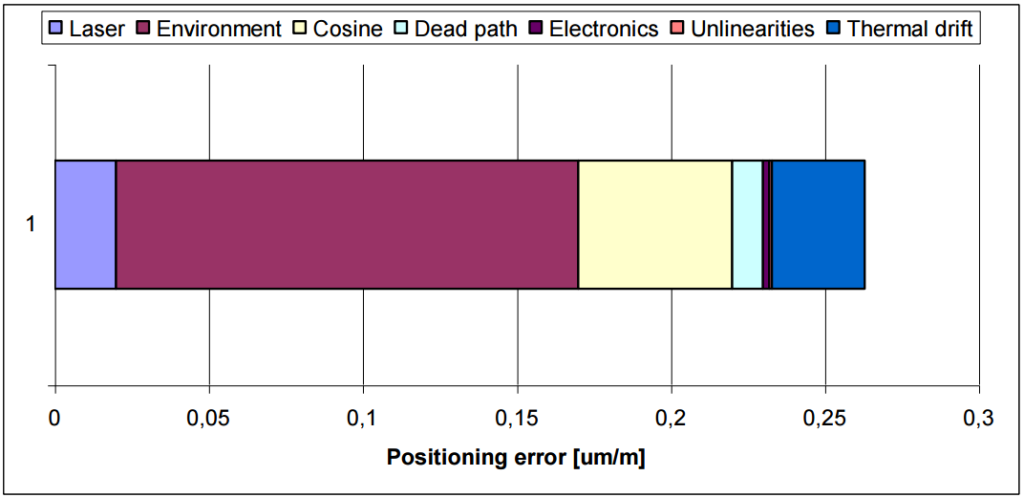

Afin de montrer laquelle des erreurs influence le plus la précision d’un système de mesure laser, un exemple de calcul d’erreurs sur une machine en acier de 1 m de long est présenté ci-dessous. Différentes échelles des graphiques doivent être prises en compte.